Esta semana, teremos uma introdução às técnicas de enrolamento de capacitores de filme metalizado. Este artigo apresenta os processos relevantes envolvidos nos equipamentos de enrolamento de capacitores de filme e fornece uma descrição detalhada das principais tecnologias envolvidas, como tecnologia de controle de tensão, tecnologia de controle de enrolamento, tecnologia de desmetalização e tecnologia de selagem térmica.

Os capacitores de filme têm sido cada vez mais utilizados devido às suas excelentes características. São componentes eletrônicos básicos amplamente empregados em diversos setores, como eletrodomésticos, monitores, luminárias, produtos de comunicação, fontes de alimentação, instrumentos, medidores e outros dispositivos eletrônicos. Os capacitores mais comuns são os de dielétrico de papel, os cerâmicos e os eletrolíticos. Os capacitores de filme estão conquistando um mercado cada vez maior devido às suas características, como tamanho reduzido, leveza, capacitância estável, alta impedância de isolamento, ampla resposta de frequência e baixa perda dielétrica.

Os capacitores de filme são divididos, de forma geral, em: tipo laminado e tipo enrolado, de acordo com os diferentes métodos de processamento do núcleo. O processo de enrolamento de capacitores de filme apresentado aqui se aplica principalmente a capacitores convencionais, ou seja, capacitores com núcleos feitos de folha metálica, filme metalizado, filme plástico e outros materiais (capacitores de uso geral, capacitores de alta tensão, capacitores de segurança, etc.), que são amplamente utilizados em circuitos de temporização, oscilação e filtragem, aplicações de alta frequência, alta pulsação e alta corrente, monitores de tela e circuitos de inversão de polaridade de linhas de TV a cores, circuitos de redução de ruído de cruzamento de linha de fonte de alimentação, aplicações anti-interferência, etc.

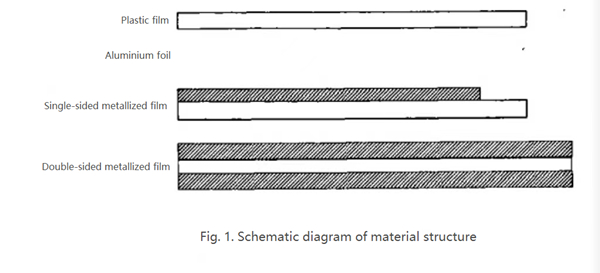

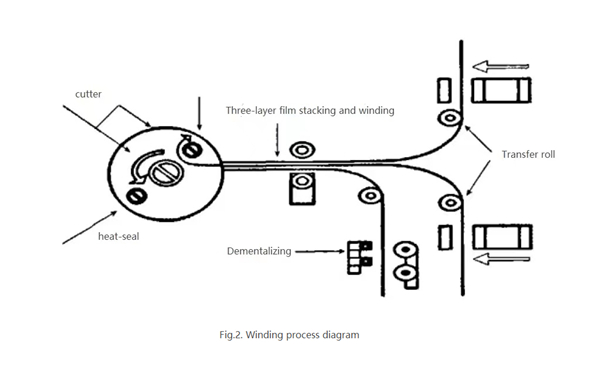

A seguir, apresentaremos o processo de enrolamento em detalhes. A técnica de enrolamento de capacitores consiste em enrolar filme metálico, folha metálica e filme plástico no núcleo, definindo diferentes números de espiras de acordo com a capacitância do núcleo do capacitor. Quando o número de espiras desejado é atingido, o material é cortado e, finalmente, a interrupção é selada para completar o enrolamento do núcleo do capacitor. O diagrama esquemático da estrutura do material é mostrado na Figura 1. O diagrama esquemático do processo de enrolamento é mostrado na Figura 2.

Existem muitos fatores que afetam o desempenho da capacitância durante o processo de enrolamento, como a planicidade da bandeja de material, a suavidade da superfície do rolo de transição, a tensão do material de enrolamento, o efeito de desmetalização do material do filme, o efeito de vedação na ruptura, a forma de empilhamento do material de enrolamento, etc. Todos esses fatores terão um grande impacto no teste de desempenho do núcleo do capacitor final.

A forma mais comum de selar a extremidade externa do núcleo do capacitor é por selagem térmica com um ferro de soldar. Isso é feito aquecendo a ponta do ferro (a temperatura varia de acordo com o processo de fabricação). No caso de núcleos laminados com baixa rotação, a ponta do ferro de soldar entra em contato com a película de selagem externa do núcleo do capacitor, selando-a por estampagem a quente. A qualidade da selagem afeta diretamente a aparência do núcleo.

A película plástica na extremidade de vedação é frequentemente obtida de duas maneiras: uma delas é adicionar uma camada de película plástica ao enrolamento, o que aumenta a espessura da camada dielétrica do capacitor e também o diâmetro do núcleo. A outra maneira é remover o revestimento metálico na extremidade do enrolamento para obter a película plástica sem o revestimento metálico, o que pode reduzir o diâmetro do núcleo mantendo a mesma capacitância do capacitor.

Data da publicação: 01/03/2022